بازرسی و کنترل در فرآیند آماده سازی سطوح

در این بخش به استاندارد ها و نکاتی که در بازرسی فرآیند آماده سازی سطح حائز اهمیت است خواهیم پرداخت.

1- استانداردهای مربوط به تمیزی سطوح

چهار موسسه زیر از مهمترین موسسه های بین المللی هستند که استاندارد های مربوط به آماده سازی سطح و رنگ کاری را وضع کرده اند:

این استاندارد ها به صورت دوره ای هر پنج سال یک بار توسط موسسات استاندارد به روز می شود. در بین این استاندارد ها، استاندارد سوئدی بیشتر مورد استفاده قرار می گیرد.

در جدول زیر به مقایسه استاندارد های مربوط به تمیزی سطح در چهار سیستم استاندارد پرداخته ایم:

در استاندارد های مربوط به تمیزی سطح از یک سری کد های ویژه به همراه نمونه های شاهد که با کیفیت بالا توسط موسسات استاندارد چاپ می شود، استفاده می شود.

برای نمونه به استاندارد ISO8501_1 که یکی از معروفترین استاندارد ها در مورد بررسی سطح با نمونه شاهد است می پردازیم. در این استاندارد Sa نشان دهنده آماده سازی سطح با مواد ساینده و St نشان دهنده آماده سازی سطح با روش های دستی و مکانیکی است.

1-1 استاندارد ISO 8501-1

در این استاندارد سطوح به چهار گرید طبقه بندی می شوند. به شرح زیر:

: Grade A

سطوح فولادی که عمدتا با لایه اکسیدی چسبنده حاصل از نورد[5] پوشیده شده، اما زنگ زدگی آن، در صورت وجود بسیار اندک است.

: Grade B

سطوح فولادی که شروع به زنگ زدگی کرده است و در نتیجه آن لایه اکسیدی حاصل از نورد شروع به ورآمدن و ورقه شدن نموده است.

: Grade C

سطوح فولادی که لایه اکسیدی حاصل از نورد روی آن ها در اثر زنگ زدگی کاملا از بین رفته و یا اینکه قابل جدا کردن از سطح می باشد. اما بر روی آن ها حفره های جزئی ایجاد شده که با چشم غیر مسلح نیز قابل دیدن می باشد.

: Grade D

سطوح فولادی که لایه اکسیدی حاصل از نورد روی آن ها در اثر زنگ زدگی کاملا از بین رفته و حفره های گسترده بر روی آن ها که با چشم غیر مسلح قابل رویت می باشد، وجود دارد.

1-1-1 تمیزکاری با پاشش مواد ساینده

Sa1: تمیز کردن به صورت شن پاشی خفیف[6]

سطح فولاد پس از شن پاشی و به هنگام بازرسی بدون استفاده از ذره بین بایستی عاری از روغن، چربی، کثیفی و نیز لایه اکسید حاصل از نورد که چسبندگی آن کم می باشد و زنگ و پوشش های رنگی و مواد خارجی باشد.

Sa2: تمیز کردن به صورت شن پاشی کامل (عمیق)[7]

سطح فولاد پس از شن پاشی،به هنگام بازرسی بدون استفاده از ذره بین بایستی عاری از روغن،چربی و کثیفی باشد و نیز بیشترین مقدار لایه اکسید حاصل از نورد،زنگ و پوشش های رنگی و مواد خارجی از روی سطح زدوده شده باشد،هر گونه مواد آلاینده باقیمانده باید به سختی به سطح چسبیده باشند.

½Sa2 : تمیز کردن به صورت شن پاشی کامل تر (عمیق تر)[8]

سطح فولاد پس از شن پاشی، به هنگام بازرسی بدون استفاده از ذره بین بایستی عاری از روغن، چربی و کثیفی باشد و نیز بایستی لایه اکسید حاصل از نورد، زنگ، پوشش های رنگی و مواد خارجی کاملا زدوده شده باشند. هر گونه اثر به جا مانده از مواد آلاینده، فقط به صورت لکه های جزئی به شکل خال ها و نوارها به نظر خواهد آمد.

Sa3: تمیز کردن به صورت شن پاشی تا درجه ای که تمیزی فولاد با چشم دیده شود[9]

سطح فولاد پس از شن پاشی،به هنگام بازرسی بدون استفاده از ذره بین بایستی عاری از روغن،چربی و کثیفی باشد و نیز بایستی لایه اکسید حاصل از نورد،زنگ،پوشش های رنگی و مواد خارجی کاملا زدوده شده باشند.چنین سطحی باید دارای نمای فلزی یکنواخت باشد.

1-1-2 تمیزکاری با ابزار های دستی

تمیزکاری با روشهایی چون برس سیمی، تراشیدن و ساییدن از این دسته اند. درجات آماده سازی که برای این روش ها عنوان می شود با این فرض عنوان می شود که سطح آهن از هرگونه چربی و کثیفی پاک باشد و لایه های ضخیم زنگ از روی سطح برداشته شده باشد.

St1: سطح با این درجه آماده سازی برای رنگ کاری مناسب نمی باشد.

St2: تمیز کاری با ابزار دستی و یا مکانیکی به طور کامل[10]

سطح فولاد پس از تمیزکاری به هنگام بازرسی بدون استفاده از ذره بین باید عاری از روغن، چربی و کثیفی باشد و همچنین موادی مثل اکسیدهای حاصل از نورد، زنگ، رنگ ها و مواد خارجی که چسبندگی کمی به سطح دارند باید از روی سطح زدوده شده باشند.

St3: تمیز کاری سطح با ابزار دستی یا مکانیکی به صورت کامل تر

شبیه به St2 اما سطح به صورت کامل تر و دقیق تر آماده سازی می شود. به صورتی که نهایتا بعد از زدودن گرد و غبار سطح به صورت فلزی براق و تمیز نمایان شود.

1-1-3 اعمال پرایمر

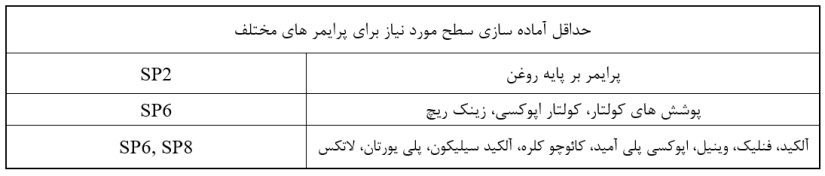

پس از آماده شدن سطح برای رنگ آمیزی، نوبت به اعمال لایه پرایمر است. نکته حائز اهمیت میزان تمیزی سطح برای پرایمر های مختلف است. برای این منظور به حداقل آماده سازی نیاز است که مطابق جدول زیر برای پرایمر های مختلف عنوان شده است.

2- کنترل زبری سطح

همان گونه که اشاره کردیم زبری سطح پارامتر مهمی است که بر روی کیفیت لایه های رنگ اعمال شده بر روی سطح تاثیر به سزایی می گذارد در نتیجه کنترل زبری مطابق با استاندارد ها و شرایط کاری از اهمیت ویژه ای برخوردار است.

سنجش زبری سطح به طور کلی به دو دسته کیفی یا مقایسه ای و کمی انجام می شود.

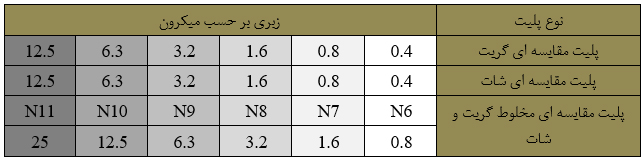

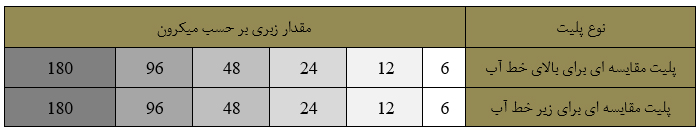

2-1 اندازه گیری کیفی

در این روش از یک سری قطعات فلزی یا پلیت هایی برای مقایسه با سطح کار استفاده می شود. این پلیت ها برای سطوح مختلف و درجات تمیز کاری مختلف، متفاوت است.

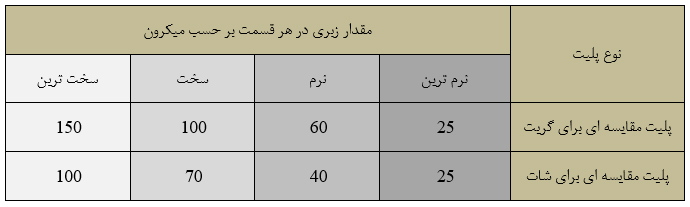

2-1-1 پلیت مقایسه ای چهار وجهی

همان طور که در تصویر دیده می شود این وسیله از یک صفحه ی مربعی شکل تشکیل شده است که در مرکز آن یک سوراخ قرار دارد. اپراتور کنترل با قرار دادن این صفحه روی سطح تمیز کاری شده، میزان زبری سطح را با چهار نمونه روی پلیت مقایسه می کند. این مقایسه گر برای زمانی طراحی شده است که از ساینده فلزی استفاده شود و برای ساینده های دیگر باید از مقایسه گر های دیگر استفاده کرد. نکته مهم دیگری که باید به آن اشاره کرد این است که در این مقایسه گرها دو نوع گریت و شات وجود دارد که باید متناسب با نوع ساینده فلزی استفاده شده (گریت یا شات) انتخاب شود.

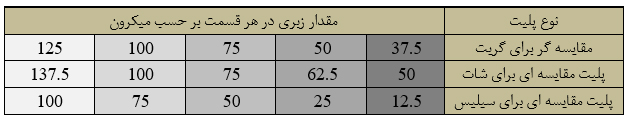

2-1-2 پلیت مقایسه ای کین-تیتور[11]

2-1-3 پلیت های مقایسه ای شیپس پروپلر[12]

این مقایسه گر نیز دارای شش قسمت است و به طور ویژه برای آماده سازی کشتی ها طراحی شده است.

2-1-4 پلیت مقایسه ای کین-تیتور[13]

این مقایسه گر نیز دارای شش قسمت است و به طور ویژه برای آماده سازی کشتی ها طراحی شده است.

2-2 اندازه گیری کمی

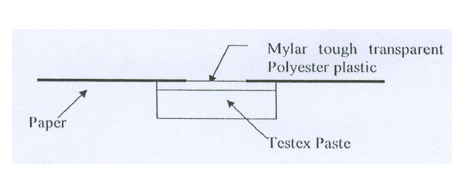

برشی مقطعی از قسمت های اصلی یک رپلیکا تیپ

رپلیکا تیپ با نام های تجاری (Testex) و (cornplaster method) نیز شناخته می شود.

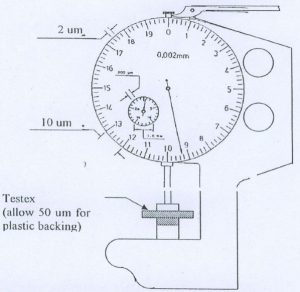

پس از مدتی قسمت مالش داده شده به صورت شفاف[16] در می آید. در این مرحله چسب را از روی سطح برداشته و دستگاه میکرومتر را که در شکل زیر نشان داده شده است را روی سطح قرار داده و ضخامت سطح را محاسبه می کنیم.

بخش های اصلی میکرومتر و نحوه قرار گرفتن رپلیکا تیپ در آن

میکرومتر

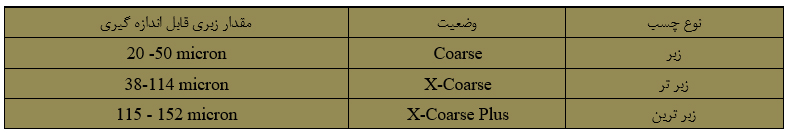

باید توجه داشت که مقدار زبری سطح عبارت است از مقدار خوانده شده منهای ضخامت اولیه فوم است. در جدول زیر عدد خوانده شده با مقدار زبری متناظر نشان داده شده است.

این روش گرچه پرهزینه است اما قابلیت ثبت دائم نتایج آزمایشات را فراهم می آورد.

2-2-2 زبری سنجی سوزنی مکانیکی [17]

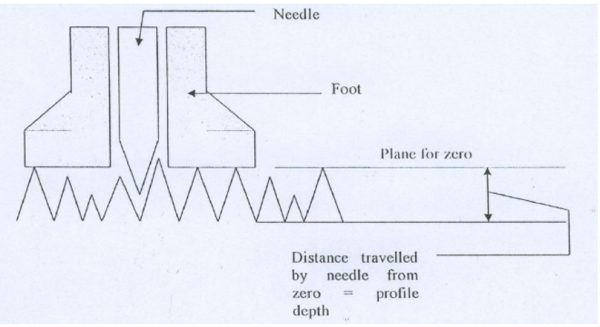

این دستگاه از یک سوزن که نقش حسگر را دارد و یک صفحه نمایشگر که اعداد اندازه گیری شده را نشان می دهد، تشکیل شده است. با قرار دادن پایه دستگاه روی سطح، سوزن دستگاه تا پایین ترین حد ممکن داخل حفره فرو رفته و فاصله بین انتهای فرو رفتگی تا سطح قله را اندازه گیری می کند.

طرز استفاده از این وسیله به این صورت است که ابتدا باید دستگاه را روی یک قطعه شیشه قرار داد و با فشردن پایه روی سطح ،نقطه اندازه گیری شده را صفر در نظر گرفت برای این منظور هم باید پیچ تنظیم دستگاه را بر روی شیشه بر روی صفر قرار داد.

به این ترتیب دستگاه کالیبره می شود. پس از کایبره شدن دستگاه، آن را بر روی سطح آماده سازی شده قرار می دهیم و با فشردن پایه بر روی سطح عدد به دست آمده از روی صفحه را می خوانیم. پس از حذف اعداد خارج از محدوده(20% کمتر یا بیشتر از حد مجاز)، میانگین این اعداد را محاسبه کرده و به عنوان زبری سطح یادداشت می کنیم.

باید به این نکته توجه داشت که این کار باید در یک سطح 10 متر مربعی و حداقل پنج نقطه انجام شود. نکته مهم در مورد این روش این است که نمی توان از آن برای سطوح قوس دار مانند لوله ها استفاده کرد.

شمای کلی از یک زبری سنج سوزنی و نحوه عملکرد آن

نمونه ای از یک زبری سنج سوزنی مکانیکی

2-2-3 زبری سنجی سوزنی دیجیتالی

اساس کار کرد این نوع زبری سنج کاملا شبیه حالت مکانیکی است با این تفاوت که در این وسیله مقادیر اندازه گیری شده به صورت دیجیتالی نشان داده می شود و کالیبره کردن آن نیز به جای تنظیمات مکانیکی با دکمه های تعبیه شده بر روی دستگاه انجام می شود. گرچه امروزه استفاده از این نوع زبری سنج نسبت به نوع مکانیکی آن به دلیل سرعت و دقت بالا تر آن بیشتر می باشد، اما به علت مسائل ایمنی استفاده از آن در صنایع نفتی، گاز، پتروشیمی و به طور کلی صنایعی که با مواد آتش زا و قابل انفجار سروکار دارند ممنوع است. علت آن نیز وجود باطری و جریان برق در نوع دیجیتالی ایت که می تواند عامل ایجاد جرقه و آتش سوزی در محیط شود.

دو نمونه از زبری سنج های سوزنی دیجیتالی

2-2-4 زبری سنجی میانگین یاب

این نوع زبری سنج نیز مانند زبری سنج های دیگر عمل می کند با این تفاوت که در این دستگاه سوزن با حرکت کردن در یک مسیر مستقیم زبری سطح را در یک محدوده اندازه گیری کرده و سپس مقدار میانگین زبری را نشان می دهد .

برای مشاوره تخصصی پیرامون رنگ های دریایی ، ساحلی ، فراساحلی ، صنعتی و ساختمانی کانسای با آرمانی فام تماس حاصل فرمایید.