روش های مبتنی بر پاشش ساینده در آماده سازی سطح

روش های مبتنی بر پاشش ساینده

استفاده از مواد ساینده بهترین روش برای ازبین بردن زنگ زدگی، اکسیدهای حاصل از نورد و رنگهای قدیمی با چسبندگی کم می باشد. در استفاده از روشهای مبتنی بر پاشش ساینده نکات زیر از اهمیت بالایی برخوردار است:

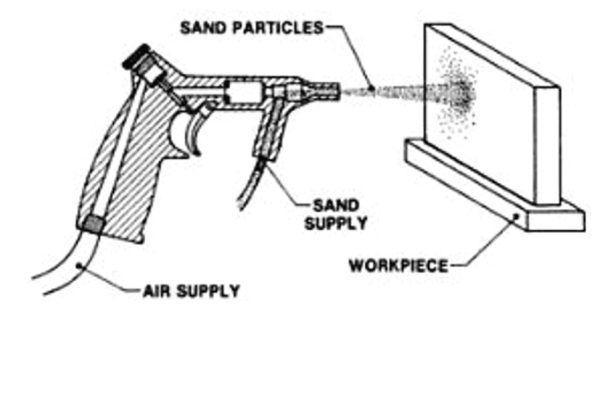

فشار پاشش مواد ساینده نباید از فشار موثر باد پایین تر باشد. فشار موثر باد در پاشش مواد ساینده حدودا 7 تا 7.5 کیلوگرم بر سانتی متر مربع است. اگر فشار باد تا 5 کیلوگرم بر سانتی متر مربع افت کند برای به دست آوردن نتیجه مطلوب تقریبا به دو برابر مواد ساینده نیاز است.

پس از آماده سازی سطح باید مواد ساینده به خوبی از سطح کار پاک شود. برای این منظور می توان بر روی سطح کار باد با فشار بالا اعمال کرد و یا از جاروی برقی صنعتی برای برداشتن مواد ساینده استفاده کرد.

اگر حجم زنگ زدگی و یا رنگ های قدیمی زیاد باشد باید ابتدا با تراشیدن و یا روش های ضربه ای توده مواد زاید را از روی سطح برداشته و سپس از روش های پاشش ساینده استفاده کرد.

راندمان تمیز کاری با مواد ساینده به ازای ساعات یک روز کاری در واحد متر مربع سطح آماده سازی شده محاسبه می شود. به طور کلی راندمان اعمال سیستم رنگ بر روی سطح تمیز شده با مواد ساینده بسیار بالاتر از اعمال همان سیستم رنگ بر روی سطحی است که با وسایل معمولی آماده سازی شده باشد. این نکته از آن جهت حائز اهمیت است که بسیاری از سیستم های رنگ جدید برای حصول نتیجه مطلوب باید بر روی سطح زبره پاشی شده اعمال شود.

طرح شماتیک یک سیستم سند بلاست کاری |

یک اپراتور سند بلاست کار در حال سند بلاست کردن بدنه یک مخزن. همانطور که در تصویر مشاهده می شود فرد سندبلاست کار از تجهیزات کامل ایمنی شامل ماسک و کلاه مخصوص استفاده می کند. |

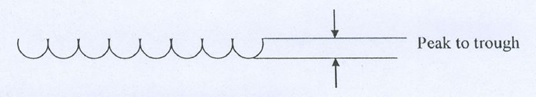

این روش شباهت زیادی با روش سند بلاست دارد با این تفاوت که در این روش از ذرات خاصی مانند ذرات آهن، سیلیکون کاربید و… برای سایش سطح استفاده می شود. از ویژگی های مهم شات ها گرد و کروی بودن ذرات آن است و اثر خاصی بر روی سطح ایجاد می کنند. روش شات بلاست در مقایسه با سند بلاست کاری و به طور کلی پاشش ذرات نوک تیز (گریت) ، زبری با ضخامت کمتری ایجاد می کند. از این روش معمولا در آماده سازی سطوح فولادی نو استفاده می شود. همچنین برای اعمال یک لایه شاپ پرایمر که ضخامتی حدود 30 میکرون دارد، استفاده از این روش به دلیل ایجاد زبری کمتر، مناسب تر است.

شکل بالا پروفایل ایجاد شده در اثر اعمال ذرات کروی(شات) بر روی سطح می باشد. این نوع ساینده ها بر خلاف مواد نوک تیز(گریت) شکل های کروی بر روی سطح ایجاد می کند.

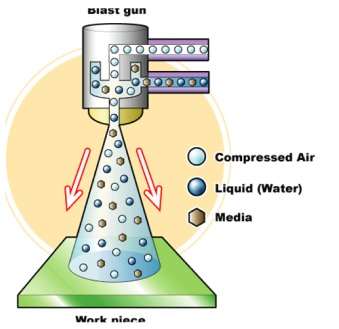

طرح شماتیک از یک تفنگ پاشش به روش وت بلاست

در مطلب بعدی سعی خواهیم کرد به شکلی دقیق تر به بررسی مواد ساینده مورد استفاده در این فرآیندها بپردازیم.

برای مشاوره تخصصی پیرامون رنگ های دریایی ، ساحلی ، فراساحلی ، صنعتی و ساختمانی کانسای با آرمانی فام تماس حاصل فرمایید.