مقدمه ای بر آماده سازی سطوح در رنگ کاری

مقدمه

آماده سازی سطح عبارت است از به کارگیری روش هایی برای تمیز و عاری ساختن سطح رنگ آمیزی از آلودگی و همچنین ایجاد زبری مناسب جهت بهبود پیوند بین سطح و فیلم رنگ. آماده سازی سطح در گذشته و هنگامی که از رنگ های آلکیدی (رنگ های روغنی) به عنوان پر مصرف ترین رنگ ها استفاده می شد، از اهمیت کمی برخوردار بود چرا که این نوع رنگ ها با جای دادن آلودگی در خود، از فعالیت آن ها جلوگیری می کردند و چسبندگی مناسبی با سطح ایجاد می کردند. اما با تولید شدن انواع پیشرفته تری از رنگ ها نیاز به آماده سازی سطح بیش از پیش احساس شد، چرا که این رنگ ها قابلیت رنگ های آلکیدی در جلوگیری از فعالیت آلودگی های سطوح را نداشتند.

در این مجموعه نوشتارها به بررسی اصول، روشها و در نهایت کنترل کیفی فرآیند آماده سازی سطح خواهیم پرداخت

1- انواع آلودگی های سطح

1-1 چربی ،روغن و گریس

مواد چرب به صورت های مختلف و در محیط های مختلف ممکن است سطح را آلوده کند. این مواد از تماس رنگ با بدنه کار جلوگیری می کند و باید از سطح زدوده شوند. حلال شویی یا استفاده از فشار بالای آب برای برطرف کردن این مواد توصیه می شود.

1-2 زنگ زدگی

زنگزدگی یکی از مهمترین مواد آلوده کننده سطح در سطوح فلزی به خصوص سطوح فولادی است. میزان و شدت زنگ زدگی متناسب با نوع محیط و سن سازه می تواند کم یا زیاد باشد. در سازه های نو این لایه زنگ زدگی به صورت یک لایه بسیار نازک است که رنگ سطح را به رنگ نارنجی یا زرد در می آورد. این لایه به راحتی با سمباده کاری یا سند بلاست کاری از بین می رود. شدیدترین نوع زنگ زدگی در سازه های قدیمی و فرسوده است که طی مدت زمان زیاد در معرض عوامل فرساینده قرار گرفته اند و در نتیجه لایه بسیار ضخیمی از زنگ زدگی بر روی سطح تشکیل می شود و حتی ممکن است موجب تخریب کامل بخشی از سازه شود. در این موارد توصیه می شود ابتدا با روش های ضربه ای حجم زیاد رسوبات برداشته شود و سپس مقادیر باقی مانده با فرچه های سیمی و سپس سمباده یا بلاست کاری از سطح زدوده شود.

1-3 گرد و خاک

گرد و غبار ممکن است به صورت طبیعی و از محیط اطراف به مرور زمان بر روی سطح نشسته باشد و یا در اثر فرآیند های آماده سازی سطح به روش پاشش ساینده به وجود آمده باشد و در منافذ سطح گیر افتاده باشد. به هر صورت باید این مواد از سطح کار پیش از اعمال رنگ برداشته شود زیرا موجب کاهش چسبندگی رنگ به سطح و همچنین کاهش کیفیت رنگ می شود. استفاده از جاروبرقی های صنعتی، باد گرفتن روی سطح کار و پاک کردن گرد و غبار با دستمال آغشته به تینر از روش های متداولی است که برای از بین بردن گرد و غبار از سطح توصیه می شود.

1-4 پوسته نورد

پوسته نورد یا پوسته کبود آلودگی مختص سطوح فولادی نو است. پوسته نورد عبارت است از لایه نازکی از اکسید های آهن که خاصیت مغناطیسی دارند. لایه خارجی پوسته نورد از آهن(III) اکسید تشکیل شده و نسبتا پایدار است. اما لایه نزدیک به سطح فولاد بیشتر از آهن (II) اکسید تشکیل شده که ماده ی ناپایداری است. پوسته نورد از خلل و فرج فراوان تشکیل شده و نسبت به سطح فلز کاتد واقع می شود در نتیجه الزامیسیت که قبل از اعمال رنگ از سطح فلز زدوده شود.

پوسته نورد تشکیل شده روی یک سطح فولادی

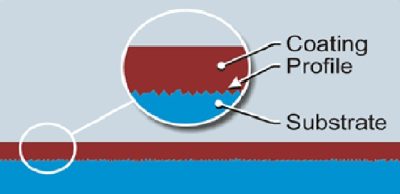

آماده سازی سطح علاوه بر پاک کردن سطح، موجب ایجاد خلل و فرج مناسب برای چسبندی رنگ روی سطح می شود که به آن زبری سطح گفته می شود. زبری سطح از این جهت اهمیت دارد که در سطوح زبر پوشش با نفوذ در فرورفتگی های آن بهتر به سطح می چسبد. همچنین زبری زیاد سطح نیز مشکلاتی به وجود می آورد در نتیجه توصیه می شود زبری سطح کمتر از دو سوم ضخامت لایه پرایمر باشد.ضخامت رنگ های صنعتی معمولا بین 50 تا 75 میکرون [3] است پس باید زبری برای این نوع رنگ ها بین 30 تا 50 میکرون باشد.

نموداری شماتیک از نمای میکروسکوپی سطح با زبری مناسب که رنگ به خوبی بر روی آن چسبیده است.

3- روش ها و ابزار های مورد استفاده در آماده سازی سطح

آماده سازی سطح شامل طیف گسترده ای از روش ها است که متناسب با نوع سطح، شرایط کار و نوع رنگ مد نظر متنوع است. اما به طور کلی می توان این روش ها را به صورت زیر دسته بندی کرد:

- روش های مبتنی بر پاشش مانند پاشش آب با فشار بالا یا هیدروبلاستینگ

- روش های مبتنی بر پاشش ساینده (زبره پاشی) مانند زبره پاشی که از ساینده های مختلف استفاده می شوند. شناخته شده ترین این ساینده ها سیلیس است که به سندبلاست کاری معروف است.

- روش های مکانیکی مانند سمباده دستی و مکانیکی و فرچه های سیمی

- روش های شیمیایی مانند اسید شویی و تینر شویی

در نوشتارهای بعدی به تفضیل روش های مختلف آماده سازی و در نهایت روش های کنترل کیفی این فرآیند را مورد بررسی قرار خواهیم داد.

برای مشاوره تخصصی پیرامون رنگ های دریایی ، ساحلی ، فراساحلی ، صنعتی و ساختمانی کانسای با آرمانی فام تماس حاصل فرمایید.